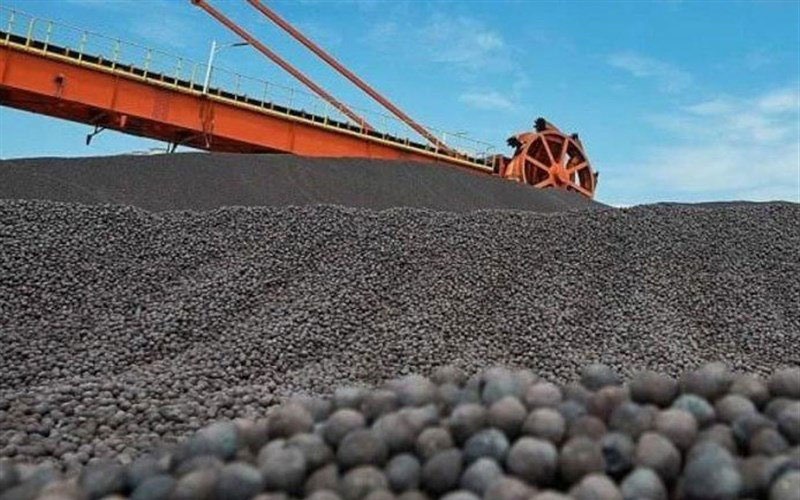

نیم نگاهی به گندله سنگ آهن و کاربرد های آن

گندله سنگ آهن چیست و چه کاربردهایی دارد؟

مقدمه

سنگ آهن به عنوان ماده اولیه اصلی در زنجیره تولید فولاد، جایگاهی کلیدی در اقتصاد صنعتی جهان دارد. اما این ماده معدنی برای ورود به کورههای تولید آهن و فولاد به صورت مستقیم قابل استفاده نیست و باید طی فرآیندهایی به شکلهای مناسبتری مانند کنسانتره، گندله یا آهن اسفنجی تبدیل شود. گندله سنگ آهن یکی از این محصولات میانی است که نقشی حیاتی در فرآیند تولید فولاد ایفا میکند. در دهههای اخیر با افزایش تقاضای جهانی برای فولاد، اهمیت گندلهسازی بیش از پیش نمایان شده است. در این مقاله به بررسی جامع چیستی گندله سنگ آهن، فرآیند تولید، مزایا، کاربردها و نقش آن در تجارت و صنعت جهانی میپردازیم.

گندله سنگ آهن چیست؟

گندله (Pellet) گلولههای کرویشکل از ذرات ریز و میکرونی سنگ آهن است که قطر آنها معمولاً بین ۶ تا ۱۶ میلیمتر است. این محصول از ترکیب کنسانتره سنگ آهن با مواد افزودنی همچون آهک، بنتونیت، دولومیت و گاهی مواد کربندار تولید میشود. گندلهسازی در حقیقت پاسخی به مشکل ریزدانه شدن سنگ آهن در فرآیند خردایش و پرعیارسازی است؛ چراکه ذرات ریز سنگ آهن به صورت پودر بوده و امکان استفاده مستقیم در کورههای بلند یا احیای مستقیم را ندارند.

گندله با داشتن استحکام مکانیکی بالا، تخلخل مناسب و ترکیب شیمیایی کنترلشده، هم از نظر حملونقل و هم از نظر کارایی در فرآیند ذوب، گزینهای بهینه به شمار میرود.

تاریخچه مختصر گندلهسازی

ایده گندلهسازی اولین بار در اوایل قرن بیستم و همزمان با افزایش مصرف فولاد در جهان مطرح شد. در دهه ۱۹۵۰ با رشد صنعت فولادسازی به روش کوره بلند در اروپا و آمریکا، تولید گندله به صورت صنعتی آغاز شد. در ایران نیز از دهه ۱۳۷۰ به بعد، با توسعه کارخانههای فولادسازی، پروژههای متعدد گندلهسازی راهاندازی شد. امروز ایران یکی از تولیدکنندگان بزرگ گندله در منطقه خاورمیانه است.

1. آمادهسازی مواد اولیه

- سنگآهن خرد شده: ابتدا سنگآهن استخراج شده از معدن خرد و آسیاب میشود تا به اندازه ذرات ریز تبدیل شود (معمولاً کمتر از 0.15 میلیمتر).

- مواد افزودنی: برای بهبود خواص فیزیکی و شیمیایی گندله، مواد مانند سینترل، آهک، سیلیکات یا بنتونیت به پودر اضافه میشود.

- مخلوط کردن: سنگآهن آسیاب شده و مواد افزودنی با هم مخلوط میشوند تا ترکیبی یکنواخت و همگن حاصل شود.

2. گلولهسازی (Agglomeration)

- هدف: تبدیل پودر به گلولههای کوچک و قابل حمل (pellet).

- روشها:

1. درام یا گلولهساز دوار (Rotary Drum): پودر مخلوط به آرامی در یک استوانه چرخان ریخته میشود تا به شکل گلوله درآید.

2. رول پرس (Disc Pelletizer یا Balling Disc): پودر روی یک صفحه گردان ریخته و به صورت گلولههای کروی درمیآید.

- در این مرحله معمولاً آب یا مواد بایندر به مخلوط اضافه میشود تا گلولهها پایدار شوند.

3. خشکسازی و پیشگرم

- گلولههای تازه تولید شده حاوی رطوبت هستند و شکنندهاند.

- آنها در تونلهای پیشگرم یا خشککنها حرارت داده میشوند تا رطوبت سطحی کاهش یابد و ساختار اولیه گلوله تثبیت شود.

4. پخت یا حرارتدهی (Induration)

- گلولهها در کورههای تونلی یا دوار حرارت داده میشوند تا سخت و مقاوم شوند.

- دمای پخت: معمولاً بین 1250 تا 1350 درجه سانتیگراد.

- هدف: ایجاد واکنشهای شیمیایی و اتصال بین ذرات سنگآهن به کمک مواد افزودنی، به طوری که گلولهها مقاومت مکانیکی کافی پیدا کنند.

5. سردسازی و انبار کردن

- گلولههای پخته شده بسیار داغ هستند و باید در سردکنها حرارتشان کاهش یابد.

- سپس انبار و آماده حمل به کارخانههای فولادسازی میشوند.

6. کنترل کیفیت

- در طول فرآیند، ابعاد، شکل، سختی و ترکیب شیمیایی گلولهها کنترل میشود تا کیفیت محصول نهایی مناسب کوره بلند باشد.

نکات مهم:

- اندازه گلولهها: معمولاً 8–16 میلیمتر قطر دارند.

- مزایا: گندلهها باعث بهبود جریان در کوره، کاهش گرد و غبار و افزایش بهرهوری احیا آهن میشوند.

- مصرف: گندله اصلیترین ماده در کوره بلند فولادسازی و برخی فرآیندهای احیا مستقیم است.

فرآیند گندلهسازی سنگآهن یک مرحله مهم در زنجیره تولید فولاد است که هدف آن تبدیل پودر سنگآهن (که از خردایش سنگ معدن حاصل میشود) به گندلههای کروی یا گرد شده با اندازه یکنواخت و مناسب برای استفاده در کوره بلند یا احیا مستقیم است. این فرآیند چند مرحله اصلی دارد که به صورت زیر است:

ویژگیها و مزایای گندله سنگ آهن

گندله نسبت به سنگ آهن دانهبندیشده یا کنسانتره دارای مزایای متعددی است:

1. شکل یکنواخت و کروی: حملونقل آسانتر و کاهش ریزش مواد در حین بارگیری.

2. استحکام مکانیکی بالا: مقاومت در برابر خرد شدن در طول حمل و ذوب.

3. تخلخل مناسب: نفوذ بهتر گازهای احیایی در فرآیند احیای مستقیم.

4. ترکیب شیمیایی کنترلشده: امکان تنظیم درصد آهن و کاهش ناخالصیها.

5. راندمان بالاتر در کورهها: افزایش بهرهوری تولید فولاد و کاهش مصرف انرژی.

6. کاهش آلودگی محیط زیست: به دلیل احتراق یکنواختتر و کنترل آلایندهها.

انواع گندله سنگ آهن

گندلهها را میتوان به دو دسته اصلی تقسیم کرد:

1. گندله خام: گندلهای که پس از مرحله گلولهسازی، بدون پخت و تنها برای مصارفی خاص مانند کورههای خاص استفاده میشود.

2. گندله پخته: رایجترین نوع که پس از حرارتدهی در کورهها، استحکام و کیفیت لازم را برای ورود به فرآیند احیای مستقیم یا کوره بلند دارد.

کاربردهای گندله سنگ آهن

گندلهها به طور عمده در صنایع زیر به کار میروند:

۱. فولادسازی به روش کوره بلند (BF)

گندله همراه با کک و سنگ آهک به کوره بلند وارد میشود و در واکنشهای احیایی، به چدن مذاب تبدیل میگردد. در این روش گندله جایگزین بخشی از سنگ آهن دانهبندیشده میشود.

۲. فولادسازی به روش احیای مستقیم (DRI)

این روش در کشورهایی مانند ایران که گاز طبیعی در دسترس است، بسیار رایج است. گندله با استفاده از گازهای احیایی (مانند H₂ و CO) به آهن اسفنجی تبدیل میشود که ماده اولیه تولید فولاد در کورههای قوس الکتریکی است.

۳. صنایع ریختهگری و تولید فروآلیاژها

در برخی صنایع ریختهگری، از گندله برای تامین آهن مورد نیاز یا تولید فروآلیاژها استفاده میشود.

۴. صادرات به عنوان محصول استراتژیک

گندله علاوه بر مصرف داخلی، یکی از محصولات صادراتی مهم برای کشورهای دارای ذخایر سنگ آهن است. کشورهایی مانند ایران، هند و برزیل بخش قابل توجهی از گندله تولیدی خود را به کشورهای واردکننده فولاد عرضه میکنند.

نقش گندله در صنعت فولاد ایران

ایران به دلیل داشتن ذخایر غنی سنگ آهن، توسعه صنایع گندلهسازی را در دستور کار قرار داده است. با توجه به رشد ظرفیت فولاد کشور به بیش از ۵۵ میلیون تن در افق ۱۴۰۴، گندلهسازی به عنوان حلقهای حیاتی در زنجیره ارزش مطرح است. کارخانههایی در شهرهایی مانند خواف، گلگهر، چادرملو و سنگان از مهمترین مراکز تولید گندله در ایران هستند.

بازار جهانی گندله سنگ آهن

بازار جهانی گندله همگام با رشد صنعت فولاد توسعه یافته است. برخی نکات کلیدی عبارتاند از:

- بزرگترین تولیدکنندگان: برزیل، هند، سوئد و ایران.

- بزرگترین مصرفکنندگان: چین، ژاپن و کشورهای اروپایی.

- روند تجارت: با توجه به افزایش تقاضا برای فولاد سبز و کاهش مصرف زغالسنگ ککشو، انتظار میرود استفاده از گندله در روشهای احیای مستقیم رشد بیشتری پیدا کند.

- چشمانداز آینده: با توسعه فناوریهای کربنپایین در فولادسازی، گندله جایگاه پررنگتری در تامین خوراک کارخانهها خواهد داشت.

چالشها و فرصتهای صنعت گندلهسازی

چالشها:

- مصرف بالای انرژی در فرآیند پخت.

- نیاز به زیرساختهای حملونقل مناسب.

- نوسان قیمت جهانی سنگ آهن و فولاد.

فرصتها:

- رشد تقاضای جهانی فولاد.

- توسعه فناوریهای نوین برای کاهش مصرف انرژی.

- امکان صادرات گندله به بازارهای در حال رشد آسیایی.

در ایران به دلیل وجود ذخایر بزرگ سنگ آهن (بهویژه در خواف، سنگان، گلگهر و چادرملو) کارخانههای متعددی برای تولید گندله سنگ آهن ساخته شدهاند یا در حال احداث هستند.

در یک جمعبندی: اصلیترین قطبهای گندلهسازی ایران سه منطقه بزرگ هستند:

1. گلگهر (کرمان)

2. چادرملو و اردکان (یزد)

3. سنگان و خواف (خراسان رضوی)

جمعبندی

گندله سنگ آهن به عنوان یکی از مهمترین محصولات میانی در زنجیره تولید فولاد، نقش اساسی در تأمین خوراک کورههای بلند و واحدهای احیای مستقیم دارد. ویژگیهایی همچون استحکام بالا، ترکیب یکنواخت و قابلیت حملونقل آسان باعث شده است که گندله جایگاه ویژهای در صنعت فولاد جهان داشته باشد. با توجه به افزایش تقاضای فولاد در سطح جهانی و حرکت به سمت فناوریهای سبز، انتظار میرود اهمیت گندلهسازی در سالهای آینده بیشتر شود. برای کشورهایی همچون ایران که دارای منابع غنی سنگ آهن هستند، سرمایهگذاری در توسعه ظرفیتهای گندلهسازی میتواند ارزش افزوده چشمگیری ایجاد کند و جایگاه کشور را در بازار جهانی فولاد تثبیت نماید.

نوآوری و نقش فناوریهای نوظهور در تحول بازرگانی: مرور تطبیقی مطالعات اخیر ایران، اروپا و آمریکا

بیشتر بدانید

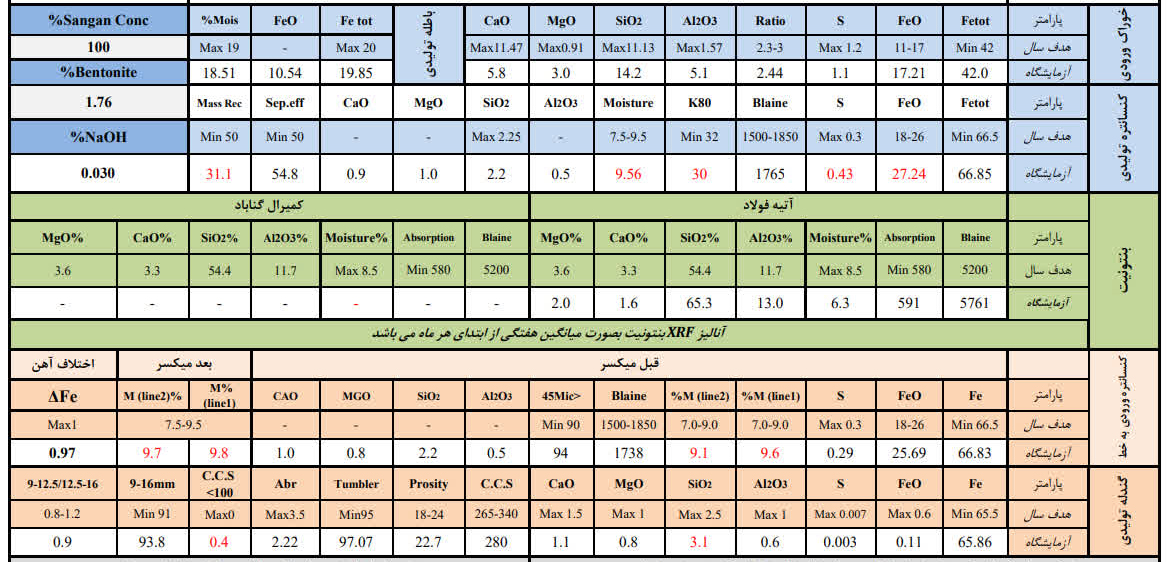

تحلیل آنالیز گندله سنگ آهن

بیشتر بدانید